Les procédés de soudage à l'arc TIG, MIG & MAG

Air Liquide © 1995 — Extraits choisis

L'apparition du chalumeau oxy-acétylénique Picard, au début du 20ème siècle, est à l'origine du soudage et a permis de faire évoluer l'assemblage des métaux. Ensuite, au fil des décennies, ont vu progressivement le jour les procédés de soudage à l'électrode enrobée, les soudages MIG, MAG et TIG, les soudages plasma, faisceau d'électrons et laser.

L'assemblage de deux métaux par soudage est une opération complexe de métallurgie où de nombreux éléments participent au résultat final : procédé de soudage, paramètres, matériaux à assembler, matériaux d'apport, gaz, ...

Notions de soudage

Le soudage est une opération d'assemblage où la continuité métallique entre les parties à souder est réalisée en portant à la température de fusion, par l'intermédiaire d'une source d'énergie, les matériaux à assembler. Le contenu suivant traite des procédés de soudage où la source d'énergie est un arc électrique établi dans un milieu gazeux.

L'opération de soudage peut être assimilée à une opération locale d'élaboration métallurgique, qui se traduit par un composition chimique de la soudure, et à une opération locale de traitement thermique donnant une structure cristalline dépendant à la fois de la composition chimique élaborée et du traitement thermique. L'objectif est d'obtenir une soudure dont les propriétés sont au moins égales à celles des matériaux à assembler.

Le soudage TIG

Le soudage TIG, procédé à l'arc sous gaz inerte avec électrode non fusible, est un procédé dans lequel l'énergie nécessaire à la fusion des pièces à assembler est apportée par un arc électrique établi entre une électrode réfractaire en tungstène et le joint à souder. L'électrode et le bain de métal en fusion sont protégés de l'air ambiant, c'est à dire de l'azote et de l'oxygène, par un flux de gaz inerte (e.g. de l'argon). Cette définition explique le nom TIG, en anglais "Tungsten Inert Gas".

Selon le travail à effectuer, épaisseur, géométrie du joint, nature des matériaux à assembler, un métal d'apport sous forme de fil ou de baguette peut être utilisé. Ce fil est fondu dans l'arc et protégé par l'atmosphère inerte du gaz de soudage.

Le soudage TIG se caractérise par la haute qualité des soudures obtenues. Le bain de fusion est calme, il n'y a pas de projections et peu de fumées. Cependant, la vitesse de soudage étant peu importante et le volume de métal déposé faible, le soudage TIG est, de préférence, utilisé pour assurer un pénétration régulière et de qualité en première passse (dite de pénétration).

Alimentation électrique

La nature du courant dépend du matériau à souder et de l'assemblage à réaliser.

- Courant continu (DC) : Polarité directe (pôle négatif à l'électrode) pour le soudage de tous métaux, y compris les alliages d'aluminium.

- Courant pulsé (Pulse) : Cette technique consistant à développer successivement des périodes à haute et basse intensité, permet de réduire le volume de métal fondu. Ceci facilite le travail en position, le soudage des fines épaisseurs et assure une meilleure régularité de la pénétration.

- Courant alternatif (AC) : Principalement utilisé pour le soudage des alliages d'aluminium. Lors de l'alternance en polarité inverser, le jaillissement des électrons de la tôle vers l'électrode craque la couche d'alumine réfractaire. A l'aternance suivante, la polarité directe assure la pénétration.

Electrode & intensité de soudage

La bonne préparation de l'électrode conditionne un arc stable. Le tungstène est choisi pour son point de fusion élevé (3410°C) et parce qu'il émet facilement des électrons. Le tungstène est très oxydable à chaud, il est nécessaire pour éviter une dégradation trop rapide de l'électrode de respecter les temporisations d'ouverture anticipée et de fermeture retardée du gaz.

Il existe trois familles d'électrode :

- Tungstène pur,

- Tungstène à 1 ou 2% d'oxyde de thorium,

- Tungstène à 0,3-0,5% d'oxyde de zirconium.

Les oxydes de thorium et de zirconium ont pour but de rendre l'électrode plus émissive, facilitant ainsi l'armorçage et améliorant la stabilité de l'arc. Les électrodes en tungstène thorié sont utilisées en courant continu. En courant alternatif, elles conduisent à des instabilités et des inclusions de tungstène dans le bain de soudage. Les électrodes ne tungstène pur et en tungstène avec oxyde de zirconium sont utilisées pour le courant alternatif.

En fonctiond de leur diamètre, les électrodes peuvent admettre une certaine intensité de soudage. Afin d'avoir un arc stable, il est préférable d'utiliser l'électrode le plus près possible du maximum de courant qu'elle peut supporter.

Gaz de soudage

La fonction première du gaz de soudage est de protéger l'électrode de tungstène, le bain de métal en fusion et le métal proche du bain contre l'action de l'air. Pour remplir la fonction de protection, il est nécessaire d'utiliser un gaz inerte. Le gaz en s'ionisant libère des électrons et participe à établir l'arc et à le stabiliser. Il doit s'ioniser aisément.

L'argon, par son caractère inerte et son faible potentiel d'ionisation remplit ces deux fonctions. L'argon est donc le gaz le plus couramment utilisé, seul ou en mélange.

Technique opératoire en soudage manuel

Le soudage TIG est un procédé minutieux, le soudeur doit être installé convenablement. Il tient sa torche entre pouce, index et majeur, comme un crayon. Il commande la gachette avec le pouce ou l'index. La torche est un peu inclinée (10 à 20°). Le soudage se fait selon la méthode gauche, c'est-à-dire déplacement de droite à gauche pour un droitier. Si un métal d'apport est nécessaire, il est déposé à l'avant du bain de fusion.

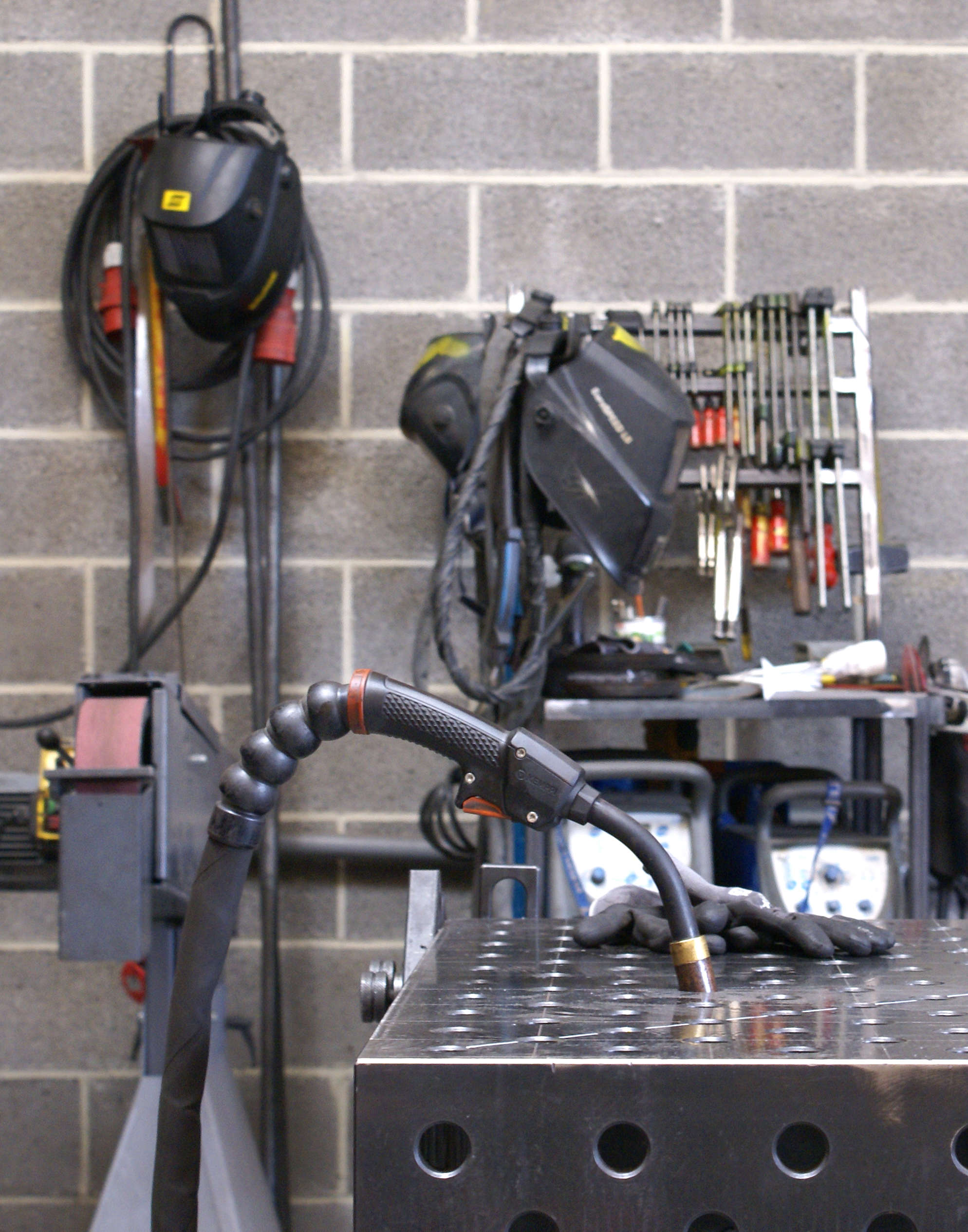

Les soudages MIG & MAG

Les procédés de soudage MIG et MAG mettent en oeuvre, comme en soudage TIG, un arc sous une protection gazeuse. Mais ici, l'électrode est fusible et sert de métal d'apport. L'électrode, le métal transféré dans l'arc et le bain de fusion sont protégés de l'air ambiant par un flux de gaz qui est inerte dans le cas du soudage MIG et actif dans le cas du soudage MAG.

Cette définition explique les noms MIG, en anglais "Metal Inert Gas" et MAG "Metal Active Gas". En soudage manuel, ces procédes sont souvent appelés "semi-automatique" parce que le fil est dévidé automatiquement dès l'armorçage de l'arc. Le procédé MAG, sous atmosphère active, est réservé aux aciers non et faiblement alliés.

La productivité est la principale caractéristique des procédés de soudage MIG et MAG. Le volume de métal déposé étant important, ces procédés sont adaptés aux fortes épaisseurs, au remplissage de chanfrein par passes multiples. Facile à mettre en oeuvre les procédés de soudage MIG et MAG sont utilisés aussi bien en manuel, qu'en automatique ou associés à des robots.

Le bon fonctionnement du procédé repose sur l'équilibre de la vitesse de dévidage du fil avec la vitesse de fusion. Pour des conditions de soudage données, c'est à dire pour un fil et un gaz, le point de fonctionnement dépend de la tension d'arc, de la longueur d'arc, l'intensité de courant, la vitesse de fil, et de la longueur de fil sortie du tube contact (appelée partie terminale).

Alimentation électrique

Toujours alimenté en courant continu, l'arc de soudage MIG/MAG est établi en polarité inverse : l'électrode fusible est au pôle positif. Le fil est alors soumis au flux d'électrons, ce qui favorise sa fusion. La polarité inverse assure la meilleure stabilité de l'arc.

Gaz de soudage

Le gaz protégère de l'air ambiant le bain en fusion et le métal transféré dans l'arc. Le gaz doit favoriser la formation et la stabilité de l'arc.

L'argon, en raison de ses caractéristiques, est le gaz de base pour le soudage MIG. Le soudage MAG, pour les aciers, se différencie du soudage MIG par une atmosphère oxydante. A l'origine, le gaz utilisé était le dioxyde de carbone (CO2). La dissociation du CO2 dans l'arc conduit à la formation d'oxygène, il y a oxydation locale. L'addition dans l'argon d'un élément oxydant favorise le pouvoir émissif de la tache cathodique et améliore la stabilité de l'arc.

Technique opératoire en soudage manuel

L'un des avantages des soudages MIG & MAG est le contrôle visuel de l'arc et du bain. Le soudeur ne se place pas face à la ligne de soudage, mais à 45°. Pour un droitier, le soudage se fait de droite à gauche, en "poussant". Ce sens de soudage permet à l'arc de précéder le bain et d'assurer ainsi un pré-chauffage du métal de base.

Soudage avec fil fourré

Un fil fourré se compose d'une gaine en acier remplie par un fourrage en poudre. Le principe du soudage à l'arc avec fil fourré est le même que celui des soudages MIG et MAG. L'arc est établi entre le fil électrode et les pièces à souder. L'alimentation se fait toujours en courant continu (DC), la polarité dépend du fil et est précisée par le fournisseur de chaque référence.

Les éléments contenus dans le fourrage peuvent être métalliques ou non métalliques, les fonctions de ces éléments sont :

- stabiliser l'arc,

- agir comme désoxydant

- émettre des gaz, dans certains cas,

- produire un laitier, dans certains cas,

- apporter des éléments d'alliage.

Il existe deux grandes familles de fil fourrés, ceux qui s'utilisent sans gaz de protection et ceux qui s'utilisent avec gaz de protection. Lors du soudage avec un fil fourré sans gaz de protection, c'est le fourrage qui va protéger le métal en fusion en dégageant dans l'arc des gaz et en produisant un laitier qui va recouvrir le métal en fusion. L'emploi de ces fils est intéressant sur chantier ou en tout endroit où il est difficile d'amener du gaz.

L'émission des fumées étant plus importante que dans le cas de l'utilisation des fils pleins, surtout pour les fils fourrés sans gaz, l'aspiration doit être efficace et les ateliers bien ventilés.

Sécurité en soudage à l'arc & environnement du soudeur

Les principaux risques occasionnés par le soudage à l'arc sont triples :

- rayonnements de l'arc,

- fumées & gaz engendrés par l'opération de soudage,

- courant électrique.

Emission de rayonnements

L'arc de soudage sous protection gazeuse est une source de lumière très intense dont le spectre d'émission est étendu :

- rayonnements visibles provoquant éblouissement et fatigue visuelle,

- rayonnements infra-rouge qui à longue pourraient provoquer des cataractes,

- rayonnements ultra-violet qui conduisent à des érythèmes de la peau, véritables brûlures, et sur l'oeil provoquent des conjonctivites connues par le soudeur sous l'expression "coup d'arc"

Afin de se protéger contre ces rayonnements, le soudeur porte un masque ou un casque muni d'un verre filtrant adapté à la puissance de l'arc. Le port du casque est conseillé car il couvre mieux la tête que le masque et permet au soudeur de se servir de ses deux mains pour l'opération de soudage.

Les personnes travaillant à proximité devront être protégées par des lunettes ou des écrans appropriés. Le reste du corps doit aussi être protégé, ainsi le soudeur doit porter des gants de soudage qui lui permettront, de plus, de manipuler des pièces chaudes et de limiter les risques électriques.

Fumées & gaz engendrés par l'opération de soudage

Le principal problème de pollution dans le cas des procédés MIG & MAG est l'émission de fumées. Celles-ci ont pour origine la vaporisation de métal dans l'arc, son oxydation et la condensation de ces vapeurs. Etant donné leur granulométrie, ces poussières peuvent être inhalées.

La pollution gazeuse comprend :

- une émission d'ozone due à l'action du rayonnement ultra-violet de l'arc sur les molécules d'oxygène,

- la formation d'oxydes d'azote provenant des turbulences dans l'arc qui entraînent une contamination par l'air ambiant,

- une émission de CO en faible quantité, si le gaz de soudage contient du CO2.

En soudage TIG, les fumées sont pratiquement inexistantes, seule intervient la pollution gazeuse, particulièrement l'ozone et les oxydes d'azote.

Prévention contre les dangers électriques

Il faut s'assurer que l'installation, les câbles électriques, soient en bon état et ne pas admettre les installations de fortune. Même si les tensions de soudage sont faibles, il est préférable de porter des gants. Les mises à la terre des appareils doivent être réalisées au moyen de câbles de section au moins identitques à celle des câbles d'alimentation.