L'Histoire du fer

Série Encyclopédique GLUCQ des Leçons de choses Illustrées.

Imagerie d'Épinal, N°3823. (1905)

1 — Le minerai de fer, très commun dans la nature, se présente sous forme d'une pierre ou d'agglomérat couleur jaune de rouille ou brun rougeâtre. C'est toujours de l'oxyde de fer mêlé à des produits terreux appelés gangues.

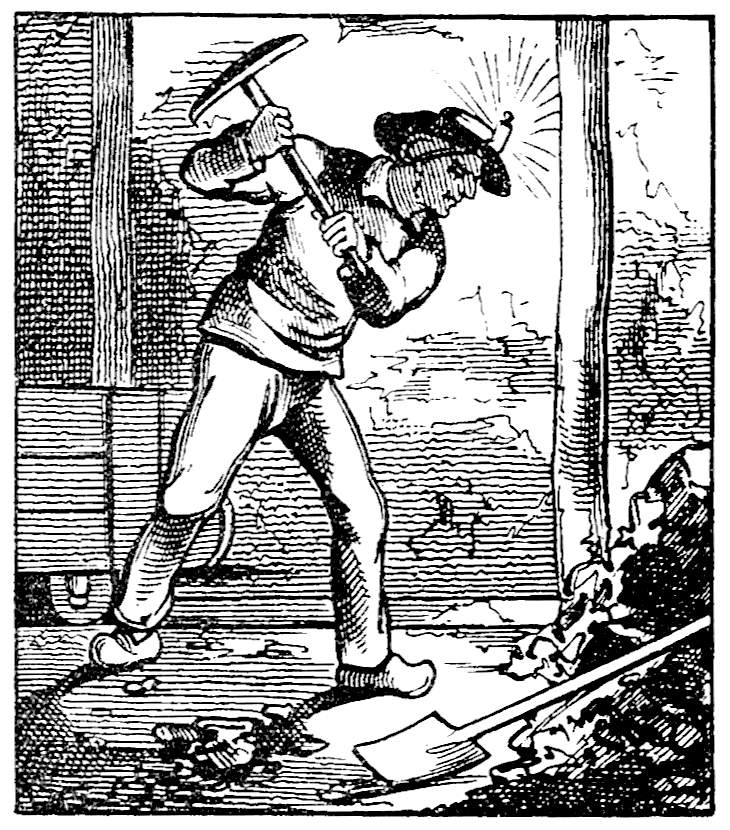

2 — On commence par concasser le minerai sous de puissants pilons appelés bocards; le cassage du minerai en menus morceaux a pour objet de faciliter sa fusion et, par conséquent, d'économiser le combustible.

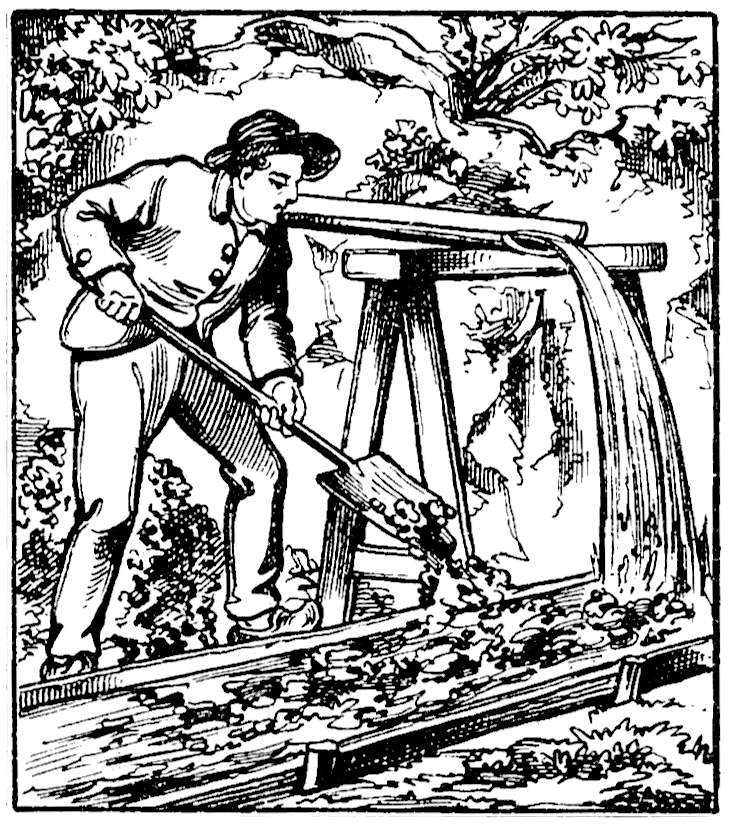

3 — On lave le minerai concassé dans un fort courant d'eau qui entraîne la plus grande partie des matières terreuses. Le fer, par lui-même, est infusible. Il faut le transformer en fonte, c'est à dire y ajouter du carbone, pour qu'il puisse fondre.

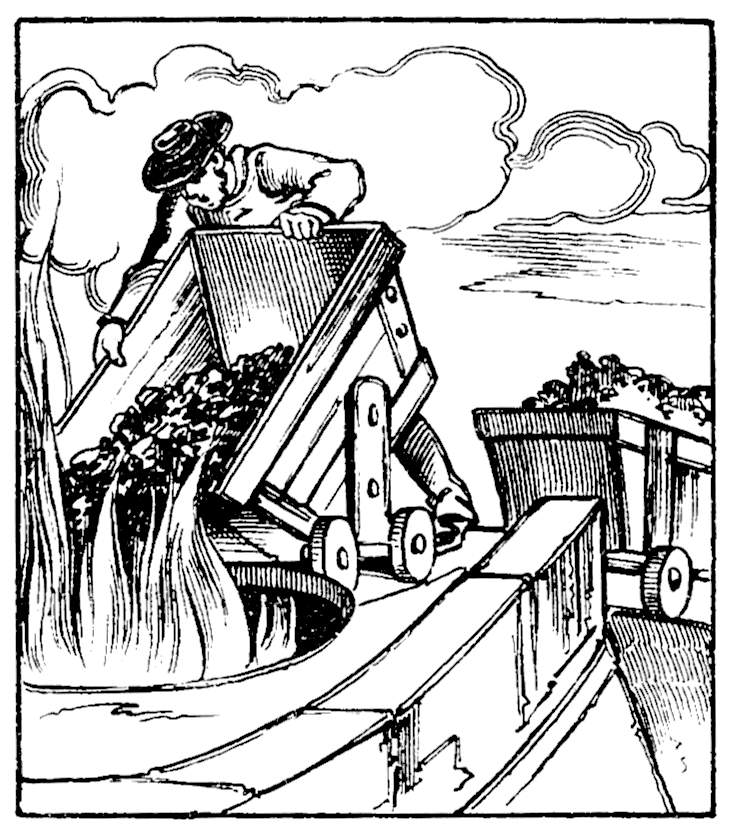

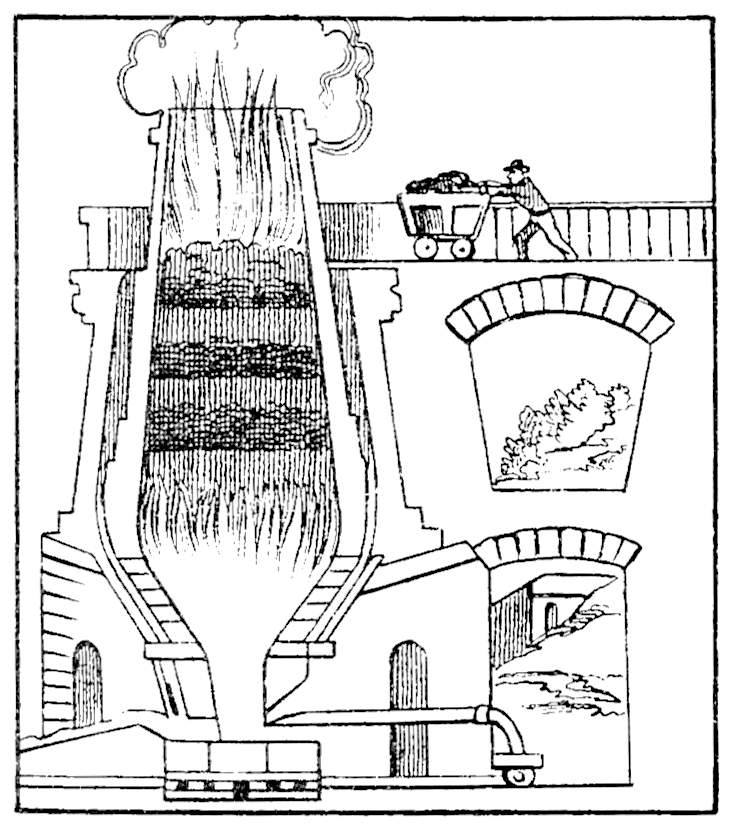

4 — On transforme le minerai ou oxyde de fer en fonte fusible dans un haut fourneau, allumé jour et nuit et où on verse successivement sans interruption un wagon de coke, un wagon de minerai et un wagon de fondant ou castine.

5 — Notre image montre l'intérieur ou coupe d'un haut fourneau en activité : les parties terreuses, mêlées à la castine, se dissolvent et s'évacuent, formant les laitiers ou scories. La fonte de fer, beaucoup plus lourde, tombe au fond du creuset.

6 — Une fois par jour, on débouche le trou de coulée du creuset, et la fonte s'échappe en suivant des rigoles ménagées dans le sable qui forme le sol de l'atelier. Cette coulée de fonte, une fois refroidie, est partagée en blocs égaux appelés gueuses.

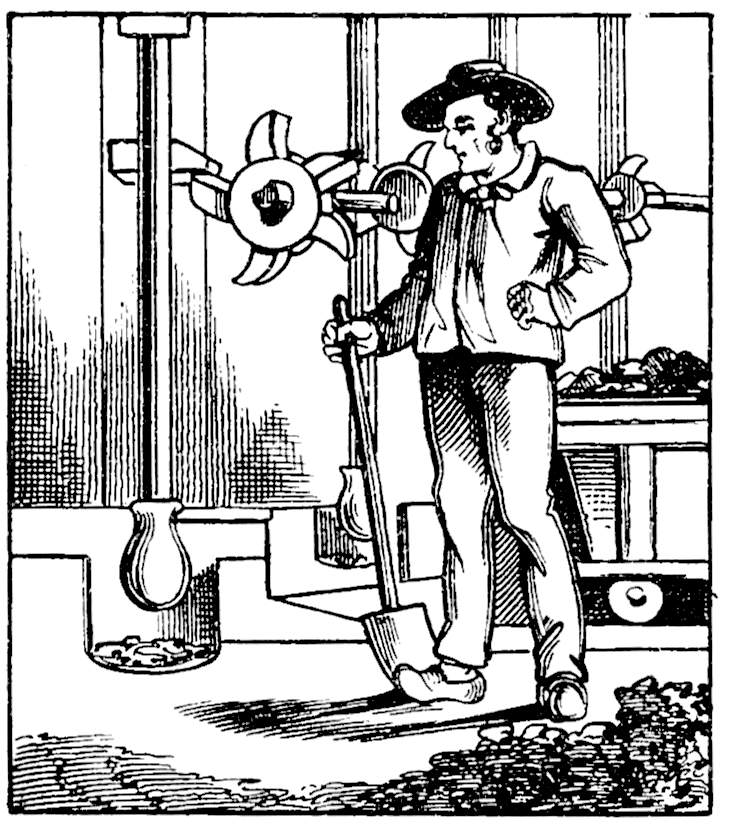

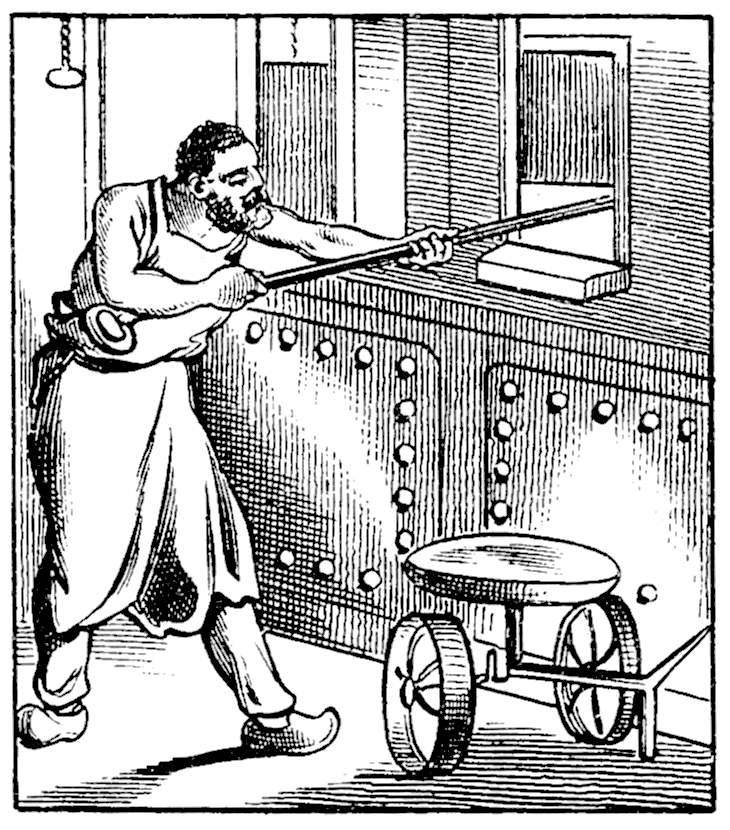

7 — Le minerai de fer ayant dû être carburé pour être fondu, une fois la fonte obtenue, il faut la décarburer pour la retransformer en fer. Cette opération s'appelle puddlage et elle se pratique dans le four à puddler où la masse en ignition est constamment remuée par le ringard du puddleur.

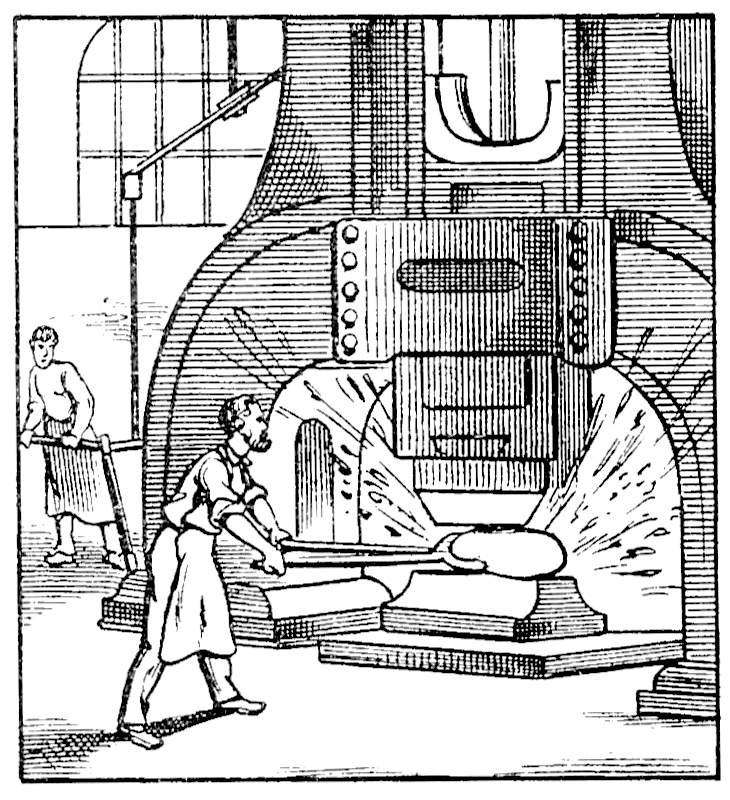

8 — Le fer est ensuite retiré du four par blocs qu'on désigne sous le nom de loupes. Ces loupes de fer puddlé sont saisies au moyen de fortes pinces et déposées sur de petits wagonnets que l'on roule jusqu'au marteau-pilon qui doit, en les triturant, les épurer et les corroyer.

9 — Les marteaux-pilons, puissants outils dont les plus lourds pèsent jusqu'à cent tonnes, sont mus par la vapeur. Leur action expulse des loupes toutes les matières étrangères qui s'y étaient mélangées au cours de la fusion, en même temps qu'elle les transforme en grossières barres de fer épuré.

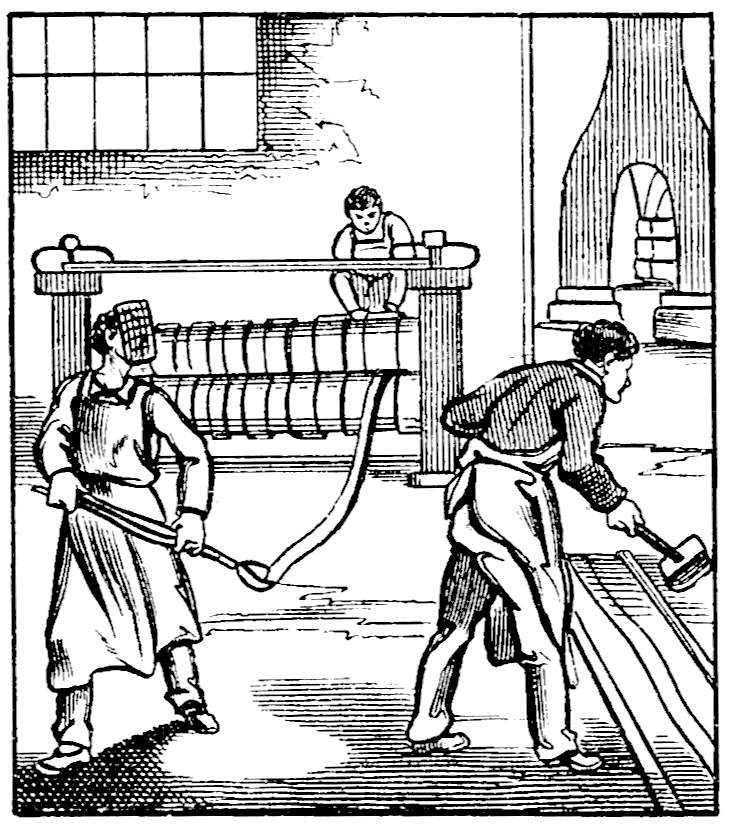

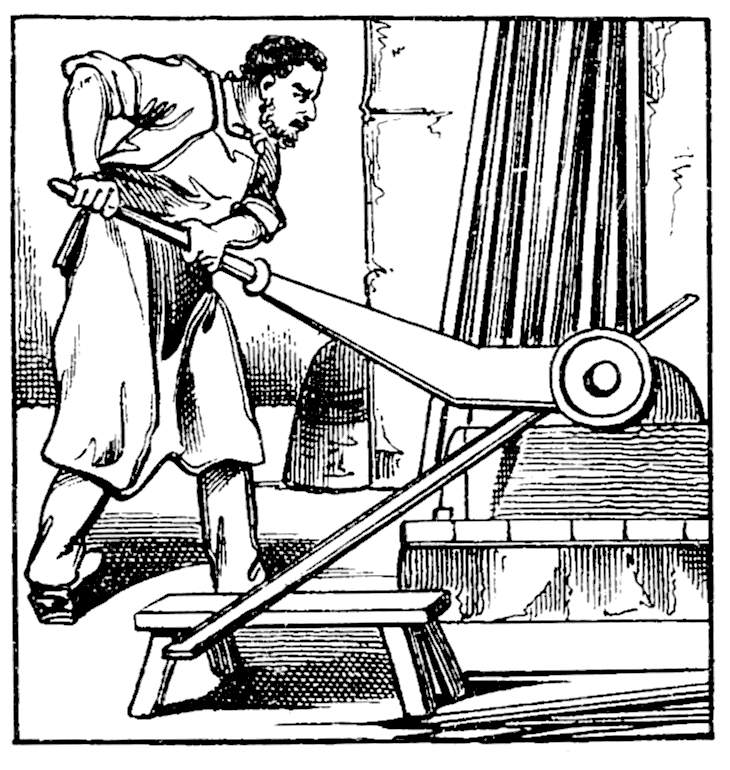

10 — On soumet ensuite ces barres grossièrement ébauchées aux laminoirs qui les étirent.

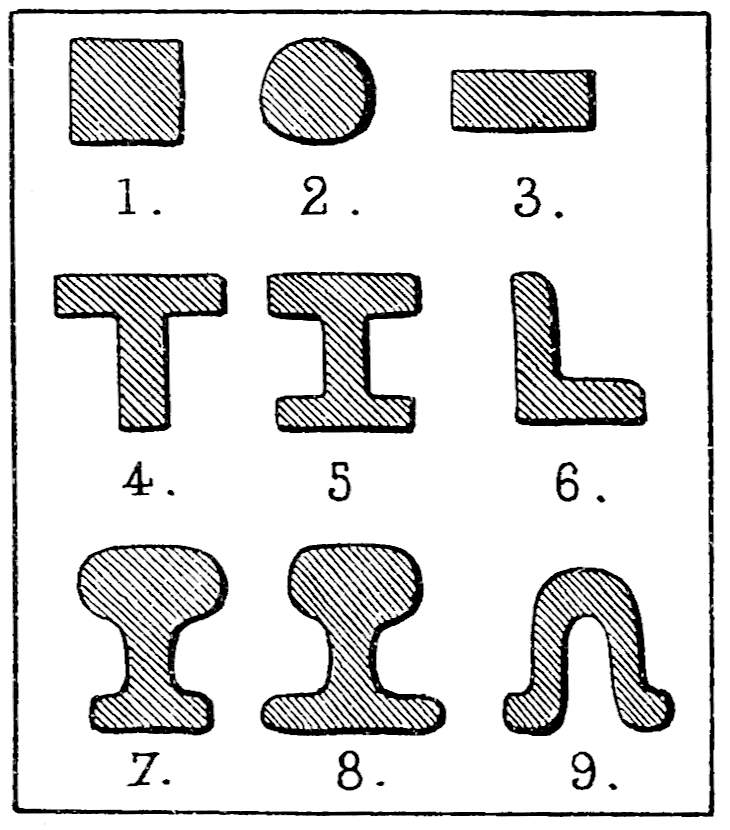

11 — Tout en étirant ces barres aux longueurs possibles en raison de leur volume primitif et du calibre à obtenir, les laminoirs leur donnent, suivant leurs sections, la forme ronde, carrée, de rail, de fer à T, etc... Les barres ainsi obtenues sont enfin coupées à dimension au moyen de puissants instruments appelés découpoirs.

12 — Les fers de toutes longueurs, de tous calibres et de toutes formes sont alors achetés par les marchands de fer en gros qui les détaillent aux industriels, entrepreneur et ouvriers qui en ont besoin.

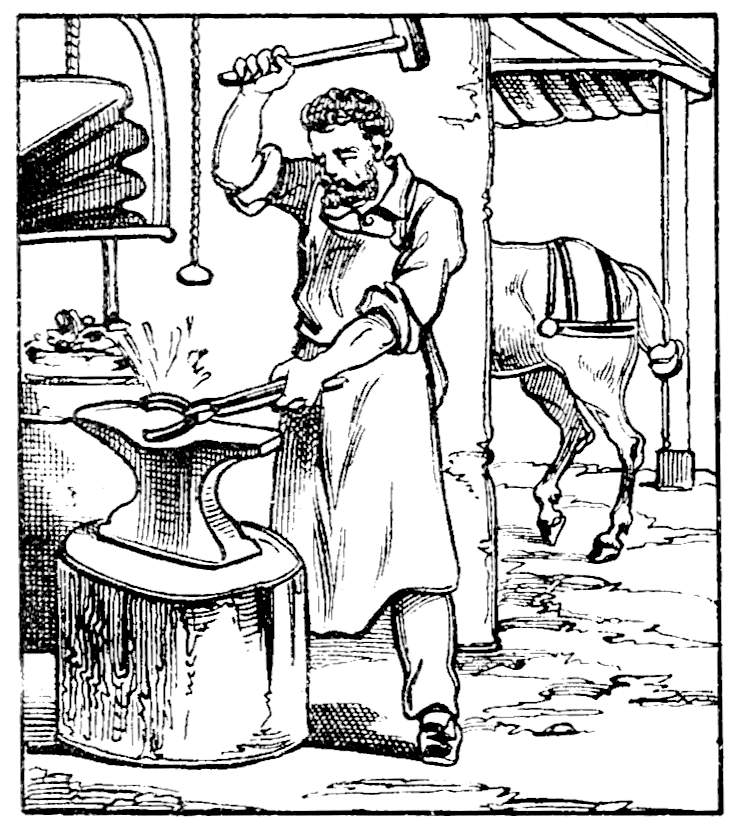

13 — Pour s'appliquer à ces besoins, le fer se travaille de toutes façons : d'abord au moyen de la forge. Le forgeron qui prend un morceau de fer en fait ce qu'il lui plaît, en le battant sur l'enclume alors qu'il est rendu malléable par le feu de la forge.

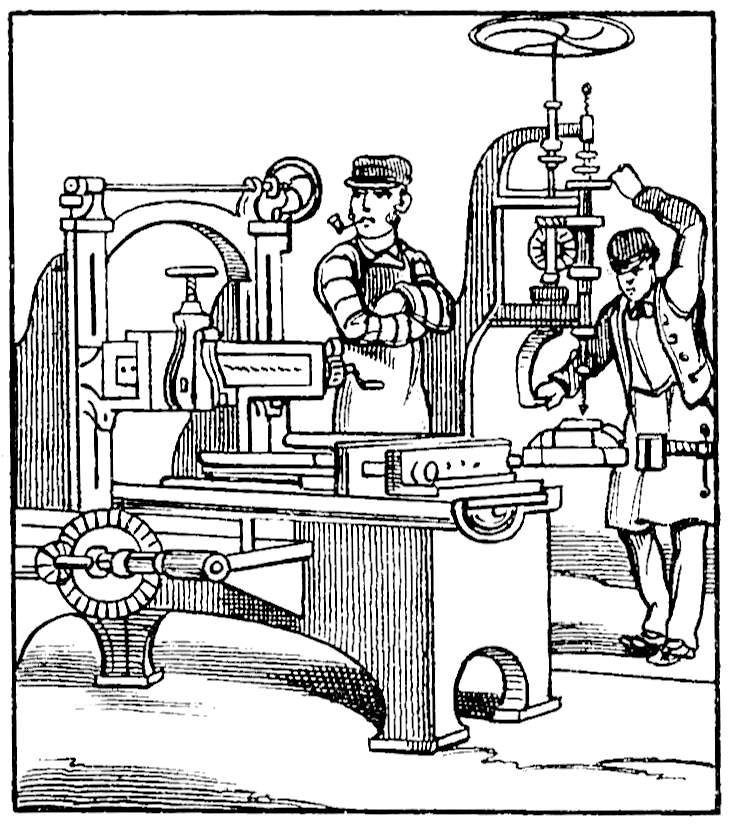

14 — Le travail de la forge se complète au moyen de mille outils — machines à percer, à tarauder, à raboter, tours, etc... — que l'industrie emploie pour façonner le fer sous tous les états et pour tous les usages.

15 — N'oublions pas le que le fer est le roi de métaux. Plus précieux que l'or lui-même, il sert à faire la charrue, la machine à vapeur, le rail et le fusil, ce défenseur du sol sacré de la Patrie.

16 — Voici les différents profils usités dans l'industrie et que l'on peut rencontrer communément : 1° fer carré, 2° fer rond, 3° fer méplat, 4° fer en T, 5° fer double T, 6° cornière, 7° rail ordinaire, 8° rail à patin, 9° fer à plancher.

© 2024